Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

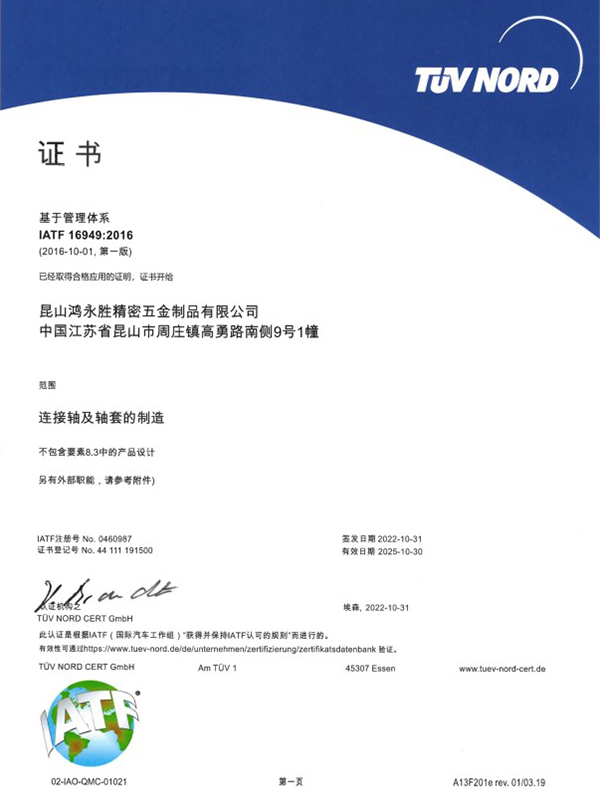

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jakie dalsze leczenie jest wymagane w przypadku śrub spawalniczych po spawaniu?

Śruby spawalnicze mogą wymagać serii kolejnych zabiegów po spawaniu, aby zapewnić, że wydajność złącza spawanego spełnia określone wymagania aplikacji. Oto kilka typowych etapów przetwarzania końcowego:

Obróbka cieplna ( odprężanie): Proces spawania powoduje powstawanie naprężeń szczątkowych w konstrukcji spawanej, które mogą powodować deformacje lub pęknięcia. Obróbka cieplna jest powszechną metodą stosowaną w celu wyeliminowania lub zmniejszenia tych naprężeń. Zwykle konstrukcję spawaną powoli podgrzewa się do odpowiedniej temperatury (poniżej temperatury krytycznej materiału), utrzymuje przez pewien czas, a następnie powoli chłodzi. Proces ten pomaga zmienić układ struktury siatki i zmniejszyć naprężenia wewnętrzne, poprawiając w ten sposób stabilność wymiarową konstrukcji spawanej i zapobiegając pękaniu.

Badania nieniszczące (NDT): Po śruby spawalnicze są spawane, badania nieniszczące są kluczowym krokiem w celu zapewnienia jakości spawania. Technologie badań nieniszczących, takie jak badania ultradźwiękowe (UT), badania radiograficzne (RT), badania magnetyczno-proszkowe (MT) lub badania penetracyjne (PT), mogą wykryć wady wewnętrzne i powierzchniowe w złączach spawanych, takie jak pęknięcia, pory, wtrącenia i braki wtopienia itp. Każda z tych metod kontroli ma zalety, a wybór zależy od materiału i grubości konstrukcji spawanej oraz wymaganej czułości kontroli.

Czyszczenie powierzchni: Żużel spawalniczy, tlenki i żużel powstający podczas spawania należy całkowicie usunąć, aby zapobiec korozji i poprawić jakość wyglądu konstrukcji spawanej. Zwykle osiąga się to metodami mechanicznymi, takimi jak piaskowanie, piaskowanie lub stosowanie chemicznych środków czyszczących. Oczyszczenie powierzchni wspomaga także przyczepność kolejnych powłok i poprawia ochronę antykorozyjną.

Ochrona powłoki: Aby zapobiec korozji w spawanym obszarze, śruba spawalnicza i jej spawany obszar mogą wymagać pokrycia powłoką antykorozyjną. Powłoką może być farba, powłoka proszkowa, powłoka natryskowa termiczna lub powłoka galwaniczna itp. Wybór powłoki zależy od warunków pracy konstrukcji spawanej i oczekiwanego poziomu odporności na korozję. Powłoka może nie tylko izolować media korozyjne, ale także poprawiać odporność na zużycie i estetykę konstrukcji spawanej.

Kontrola wymiarowa: Konstrukcja spawana może ulec deformacji podczas procesu spawania, co może skutkować zmianami wymiarowymi. Dlatego bardzo ważne jest, aby po spawaniu sprawdzić rozmiar gwoździ spawalniczych, aby upewnić się, że spełniają one wymagania projektowe. Kontrole wymiarowe zazwyczaj obejmują pomiary średnicy, długości i rozmiaru gwintu, które można wykonać za pomocą takich narzędzi, jak suwmiarka, mikroprzyrządy lub współrzędnościowa maszyna pomiarowa.

Testowanie wydajności: Testowanie wydajności mechanicznej złączy spawanych jest ważnym sposobem oceny ich nośności i trwałości. Typowe testy wydajności obejmują próbę rozciągania, próbę twardości i próbę udarności. Próba rozciągania może ocenić wytrzymałość i plastyczność połączeń spawanych; badanie twardości pozwala szybko ocenić stopień utwardzenia spawanego obszaru; i badania udarności można wykorzystać do oceny wytrzymałości połączeń spawanych w warunkach niskiej temperatury.

Te kolejne etapy przetwarzania mają kluczowe znaczenie dla zapewnienia jakości i wydajności połączeń spawanych, pomagając poprawić niezawodność i bezpieczeństwo konstrukcji spawanych kołkami.

Jaki wpływ ma spawanie śrub spawalniczych na metal nieszlachetny?

Wpływ śruba spawalnicza spawanie metalu nieszlachetnego jest wieloaspektowe i efekty te mogą powodować znaczące zmiany we właściwościach metalu nieszlachetnego. Poniżej przedstawiono kilka ważnych punktów wpływu, z których każdy jest szczegółowo wyjaśniony:

Tworzenie strefy wpływu ciepła (HAZ): Podczas procesu spawania metal nieszlachetny będzie poddawany cyklom termicznym pod wpływem ciepła, powodując zmiany w mikrostrukturze i właściwościach mechanicznych obszaru w pobliżu spoiny (tj. Strefy wpływu ciepła ). W strefie wpływu ciepła materiał może ulegać procesom takim jak rekrystalizacja, hartowanie czy wyżarzanie, które mogą powodować wzrost lub spadek twardości, wpływając na wytrzymałość i ciągliwość materiału. Kontrola parametrów spawania i odpowiednia obróbka wykańczająca mogą ograniczyć niekorzystne działanie strefy wpływu ciepła.

Naprężenia i odkształcenia szczątkowe: Spawanie to proces miejscowego nagrzewania i chłodzenia, który powoduje nierównomierną rozszerzalność cieplną i kurczenie się metalu nieszlachetnego, co skutkuje naprężeniami szczątkowymi i odkształceniami. Naprężenia szczątkowe mogą prowadzić do inicjacji i rozprzestrzeniania się pęknięć, natomiast odkształcenie może mieć wpływ na dokładność wymiarową i wygląd konstrukcji. Problemy te można zmniejszyć poprzez przyjęcie właściwej kolejności spawania, stosowanie metod spawania z niskim dopływem ciepła lub wykonanie obróbki cieplnej i korekt po spawaniu.

Zmiany właściwości materiału: Spawanie może zmienić lokalne właściwości metalu nieszlachetnego. Na przykład niektóre pierwiastki stopowe mogą zostać wypalone lub rozłożone podczas procesu spawania, powodując zmiany w składzie chemicznym spoiny i strefy wpływu ciepła. Może to mieć wpływ na takie właściwości, jak odporność na korozję, wytrzymałość i twardość materiału. Wybór odpowiednich materiałów spawalniczych i właściwych procedur spawania ma kluczowe znaczenie dla utrzymania właściwości metalu nieszlachetnego.

Podatność na pęknięcia: Podczas procesu spawania metal nieszlachetny może stać się bardziej podatny na pęknięcia w wyniku cykli termicznych oraz zmian fizycznych i chemicznych w materiale, szczególnie w przypadku materiałów o słabej naturalnej odporności na pękanie. Pęknięcia spawalnicze obejmują pęknięcia gorące i pęknięcia zimne. Mechanizmy ich powstawania są różne i należy im zapobiegać poprzez dokładną kontrolę parametrów spawania, stosowanie odpowiednich materiałów spawalniczych oraz przeprowadzanie wstępnego podgrzewania lub obróbki cieplnej.

Zmiany w zachowaniu korozyjnym: Spawanie może zmienić lokalne zachowanie korozyjne metalu nieszlachetnego, szczególnie w strefie spoiny i wpływu ciepła. Na przykład straty podczas spalania niektórych pierwiastków stopowych mogą prowadzić do zmniejszenia odporności spoiny na korozję; ponadto nierówne cykle termiczne mogą prowadzić do nierównej odporności na korozję w strefie wpływu ciepła. Wybór odpowiednich materiałów spawalniczych i technik obróbki końcowej, takich jak powlekanie lub obróbka cieplna, może poprawić odporność połączeń spawanych na korozję.

Wpływ na skrawalność: Spawany metal nieszlachetny, szczególnie strefa wpływu ciepła, może stać się trudniejsza w obróbce. Może to wynikać ze wzrostu twardości lub zmian w mikrostrukturze. W niektórych przypadkach konieczne może być wyżarzanie lub inna obróbka cieplna, aby przywrócić przetwarzalność materiału.

Kompleksowe rozważenie tych skutków oraz przyjęcie odpowiedniej technologii spawania i środków związanych z obróbką końcową umożliwia zminimalizowanie niekorzystnego wpływu spawania na metal nieszlachetny i zapewnienie, że wydajność spawanej konstrukcji spełnia wymagania aplikacji.