Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

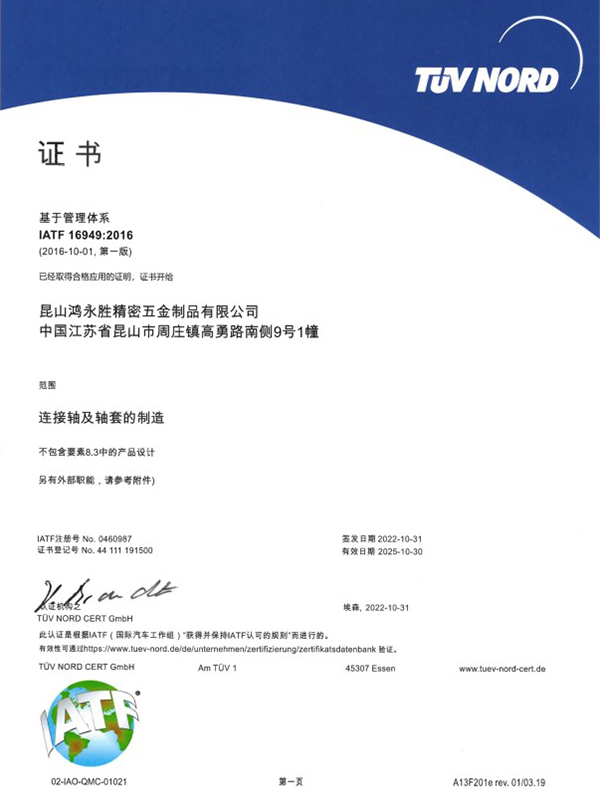

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jakie techniki montażu są powszechnie stosowane do łączenia wałów optycznych z częściami obrotowymi?

Połączenie wału optycznego z elementami obrotowymi jest kluczowym aspektem zapewniającym prawidłowe funkcjonowanie układów mechanicznych. Poniżej przedstawiono kilka powszechnie stosowanych technik montażu, wraz z ich zastosowaniem i znaczeniem w łączeniu wału z elementami obrotowymi:

Połączenie na klucz: Połączenie na klucz to tradycyjna metoda, która wykorzystuje klucze (takie jak klucze płaskie, klucze okrągłe, klucze stożkowe itp.) do przenoszenia momentu obrotowego. Podczas montażu wpusty umieszczane są pomiędzy wpustami na wale a wycięciami w elemencie obrotowym i zabezpieczane poprzez docisk osiowy lub promieniowy. Połączenia wpustowe są proste i niezawodne, ale mogą nie być najlepszym wyborem w warunkach dużych prędkości lub dużego obciążenia, ponieważ mogą prowadzić do znacznej koncentracji naprężeń.

Połączenie wielowypustowe: Połączenie wielowypustowe wykorzystuje wielowypusty z wieloma zębami wzdłuż osi, aby dopasować się do wewnętrznego otworu obracających się elementów. Połączenia wielowypustowe zapewniają bardziej równomierne przenoszenie momentu obrotowego, zmniejszają koncentrację naprężeń i umożliwiają pewien ruch osiowy, aby ułatwić montaż. Są powszechnie stosowane w zastosowaniach wymagających precyzyjnej kontroli położeń względnych i przenoszenia znacznego momentu obrotowego.

Połączenie śrubowe: Śruby ustalające (znane również jako wkręty dociskowe lub śruby bez łba) można przymocować bezpośrednio do wału lub zabezpieczyć za pomocą elastycznych elementów, aby precyzyjnie zlokalizować elementy obrotowe. Połączenia śrubowe ustalające są proste, ekonomiczne i odpowiednie dla komponentów o niewielkich obciążeniach lub pozycji półstałych.

Pasowanie z wciskiem: Pasowanie z wciskiem polega na ciasnym montażu elementów obrotowych (takich jak łożyska, koła zębate itp.) na wale pod wpływem ciśnienia lub rozszerzalności/kurczenia termicznego. Pasowania wciskowe mogą zapewnić bardzo solidne połączenia, odpowiednie do zastosowań, w których wytrzymują duże obciążenia i wysoki moment obrotowy. Jednakże procesy montażu i demontażu w przypadku tej metody połączenia mogą być złożone i wymagające.

Połączenie stożkowe: Połączenie stożkowe wykorzystuje stożkową sekcję na końcu wału, współpracującą ze stożkowym otworem w elemencie obrotowym, uzyskując połączenie poprzez nacisk osiowy. Połączenia stożkowe oferują właściwości samonastawne i są powszechnie stosowane do łączenia wrzecion i łożysk obrabiarek.

Połączenie termokurczliwe: Pasowanie skurczowe (znane również jako sprzęgła termokurczliwe) to metoda łączenia bez wpustu, która polega na zainstalowaniu na wale rozciągliwej tulei, która po rozprężeniu ściśle chwyta otwór elementu obrotowego, ustanawiając w ten sposób połączenie. Połączenia termokurczliwe mogą przenosić duży moment obrotowy i są łatwe w montażu i demontażu, odpowiednie do zastosowań wymagających częstego demontażu.

Sprzęgło magnetyczne: Sprzęgło magnetyczne wykorzystuje magnesy trwałe do generowania sił magnetycznych pomiędzy wałem a elementami obrotowymi, uzyskując połączenie bezdotykowe. Ta metoda połączenia może zmniejszyć zużycie i jest odpowiednia do zastosowań wymagających połączeń bez tarcia lub pracy w trudnych warunkach.

Montaż hydrauliczny lub termiczny: W przypadku połączeń pasowanych na wcisk techniki montażu hydraulicznego lub termicznego mogą uprościć proces montażu. Montaż hydrauliczny wykorzystuje ciśnienie płynu do dociśnięcia elementu obrotowego do wału, natomiast montaż termiczny polega na podgrzaniu elementu obrotowego w celu jego rozciągnięcia przed zamontowaniem na wale, a następnie ochłodzeniu w celu unieruchomienia go na miejscu.

Urządzenia blokujące: Stosowanie urządzeń blokujących, takich jak płytki zabezpieczające, nakrętki zabezpieczające itp., może zabezpieczyć położenie elementów obrotowych na wale, zapobiegając przesunięciom położenia na skutek wibracji lub zmian obciążenia.

Każda technika montażu ma swoje specyficzne zastosowania i zalety. Wybór techniki zależy od konkretnych wymagań aplikacji wał optyczny , warunki obciążenia, łatwość montażu i konserwacji, a także względy kosztowe. Podczas projektowania i procesu montażu należy również wziąć pod uwagę takie czynniki, jak dokładność wymiarowa wału, tolerancja pasowania, temperatura robocza i warunki środowiskowe, aby zapewnić niezawodność połączenia i ogólną wydajność układu mechanicznego.

Dlaczego wałki optyczne zmniejszają tarcie i zużycie?

Wały optyczne zmniejszają tarcie i zużycie głównie dzięki następującym kluczowym czynnikom:

Precyzyjna obróbka: Wały optyczne są zwykle wytwarzane za pomocą precyzyjnych technik obróbki, takich jak toczenie, szlifowanie i polerowanie. Procesy te mogą zapewnić, że mikroskopijna chropowatość powierzchni wału osiągnie bardzo niski poziom. Im gładsza powierzchnia, tym mniejsze tarcie powstaje w kontakcie z obracającymi się częściami, co zmniejsza tarcie i zużycie.

Obróbka powierzchniowa: Powierzchnia wałków optycznych jest często poddawana specjalnej obróbce, takiej jak galwanizacja, powlekanie lub obróbka cieplna. Obróbki te mogą dodatkowo zmniejszyć chropowatość powierzchni, poprawić twardość i zwiększyć odporność na zużycie. Na przykład chromowanie może zapewnić twardą i gładką powierzchnię, podczas gdy powłoka teflonowa może zapewnić wyjątkowo niski współczynnik tarcia.

Wybór materiału: Wybór materiału wał optyczny ma istotny wpływ na jego odporność na zużycie. Wysokiej jakości stal łożyskowa lub inna stal stopowa ma dobrą twardość i wytrzymałość oraz może wytrzymać duże obciążenia i naprężenia, zachowując jednocześnie niskie właściwości tarcia.

Smarowanie: Właściwe smarowanie jest kluczem do zmniejszenia tarcia i zużycia podczas pracy wałków optycznych. Olej lub smar może tworzyć cienką warstwę na powierzchni wału, oddzielając powierzchnie stykowe, zmniejszając bezpośredni kontakt metalu z metalem oraz znacznie zmniejszając tarcie i zużycie.

Charakterystyka projektu: Konstrukcja wałka optycznego, w tym jego kształt, rozmiar i tolerancje dopasowania, wpływa na jego charakterystykę tarcia i zużycia. Na przykład właściwa średnica wału i dobór łożyska mogą zapewnić równomierny rozkład obciążenia oraz zmniejszyć lokalną koncentrację naprężeń i nadmierne zużycie.

Prędkość robocza: Prędkość robocza wału optycznego jest również ważnym czynnikiem. Przy dużych prędkościach należy wziąć pod uwagę efekty dynamiczne, takie jak wytwarzanie ciepła i stabilność filmu smarnego. Konstrukcja musi zapewniać stabilny stan smarowania nawet przy dużych prędkościach, aby zmniejszyć tarcie i zużycie.

Kontrola środowiska: Środowisko pracy wału optycznego ma znaczący wpływ na jego charakterystykę tarcia i zużycia. W zanieczyszczonym lub wilgotnym środowisku powierzchnie wałów mogą ulegać przyspieszonemu zużyciu. Dlatego też kontrole środowiskowe i środki ochronne, takie jak systemy uszczelniające, mają kluczowe znaczenie dla utrzymania wydajności wałów optycznych.

Konserwacja i monitorowanie: Regularna konserwacja i monitorowanie mogą pomóc w szybkim wykryciu i naprawieniu problemów, które mogą powodować zwiększone tarcie i zużycie, takich jak niewspółosiowość wału, uszkodzone łożyska lub niewystarczające smarowanie.

Dzięki kompleksowemu uwzględnieniu powyższych czynników konstrukcja i zastosowanie wałów optycznych może znacznie zmniejszyć tarcie i zużycie, poprawiając w ten sposób wydajność i niezawodność układu mechanicznego oraz wydłużając żywotność sprzętu.