Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

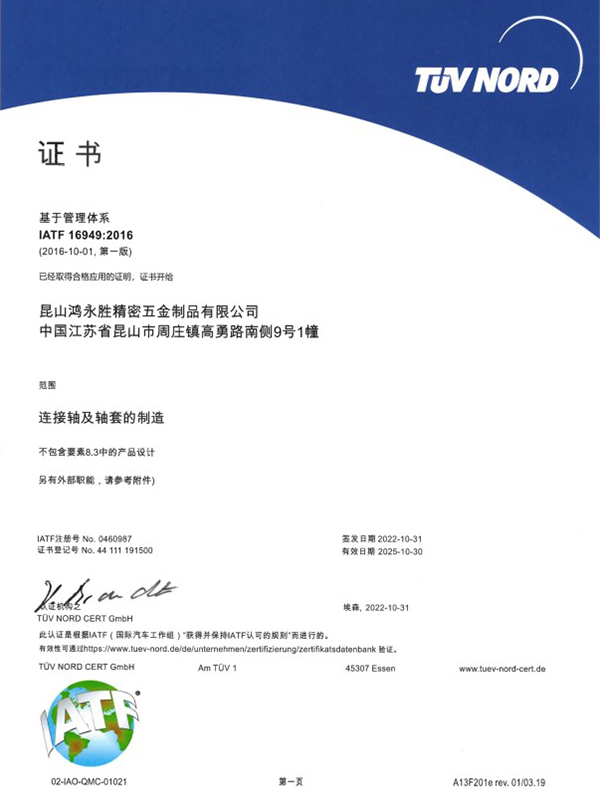

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jakie procesy produkcyjne są zaangażowane w produkcję niestandardowe kołki ze stali węglowej ?

Procesy produkcyjne związane z produkcją niestandardowych kołków ze stali węglowej zazwyczaj obejmują:

Ciągnienie drutu: Proces rozpoczyna się od przeciągnięcia walcówki ze stali węglowej przez szereg matryc w celu zmniejszenia ich średnicy i uzyskania pożądanego rozmiaru drutu. Ten krok zapewnia jednolitość i spójność średnicy drutu.

Cięcie: Ciągniony drut jest następnie cięty na odpowiednią długość w oparciu o specyfikacje produkowanych kołków. Precyzyjne cięcie zapewnia, że każdy kołek ma jednakowy rozmiar i spełnia wymagania wymiarowe.

Głowica: Na tym etapie odcięte odcinki drutu są podgrzewane do odpowiedniej temperatury, a następnie formowane w kształt łba kołka za pomocą maszyny do formowania. Kształt główki może się różnić w zależności od konkretnych wymagań konstrukcyjnych kołków.

Walcowanie gwintu: Następnie tworzona jest gwintowana część kołka poprzez walcowanie nagrzanego i uformowanego drutu pomiędzy matrycami o dopasowanych profilach gwintów. W procesie tym powstają dokładne i precyzyjne gwinty na kołkach, zapewniające właściwe połączenie z współpracującymi elementami.

Obróbka cieplna: Niektóre kołki ze stali węglowej można poddać obróbce cieplnej w celu poprawy ich właściwości mechanicznych, np. zwiększenia twardości lub poprawy wytrzymałości. Można zastosować procesy obróbki cieplnej, takie jak hartowanie i odpuszczanie, w zależności od pożądanych właściwości produktu końcowego.

Obróbka powierzchniowa: W zależności od wymagań aplikacji, niestandardowe kołki ze stali węglowej mogą zostać poddane obróbce powierzchniowej, takiej jak powlekanie lub platerowanie, w celu poprawy odporności na korozję, poprawy estetyki lub zapewnienia dodatkowej funkcjonalności.

Jaki jest zalecany proces montażu niestandardowych kołków ze stali węglowej?

Przed montażem upewnij się, że współpracujące powierzchnie są czyste, wolne od zanieczyszczeń i odpowiednio wyrównane. Przygotowanie to pomaga zapewnić optymalny kontakt pomiędzy kołkiem a współpracującymi elementami.

Jeśli to konieczne, wywierć otwory prowadzące w współpracujących elementach, aby dopasować je do średnicy kołka. Średnica i głębokość otworów prowadzących powinna odpowiadać specyfikacjom podanym dla używanych kołków.

Włóż niestandardowe kołki ze stali węglowej w przygotowane otwory prowadzące, upewniając się, że są całkowicie osadzone i prawidłowo wyrównane. Użyj odpowiedniego narzędzia, takiego jak klucz lub wkrętak do śrub, aby bezpiecznie dokręcić kołki na miejscu.

Zastosuj zalecany moment dokręcenia śrub dwustronnych za pomocą klucza dynamometrycznego lub podobnego narzędzia. Aby określić odpowiednie wartości momentu obrotowego dla konkretnego zastosowania, należy zapoznać się ze specyfikacjami producenta lub wytycznymi technicznymi.

Po montażu sprawdź, czy kołki są bezpiecznie zamocowane i prawidłowo wyrównane. Sprawdź, czy nie występują oznaki niewspółosiowości lub nieprawidłowego zazębienia i w razie potrzeby dokonaj niezbędnych regulacji.

Przeprowadzić końcową kontrolę zainstalowanych kołków, aby upewnić się, że spełniają one wymagane normy i specyfikacje. Sprawdź, czy system mocowania jest solidny i wytrzymuje przewidywane obciążenia i warunki środowiskowe.

Prowadź szczegółowe zapisy procesu instalacji, w tym wartości momentu obrotowego, wyniki kontroli i wszelkie odstępstwa od standardowych procedur.