Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

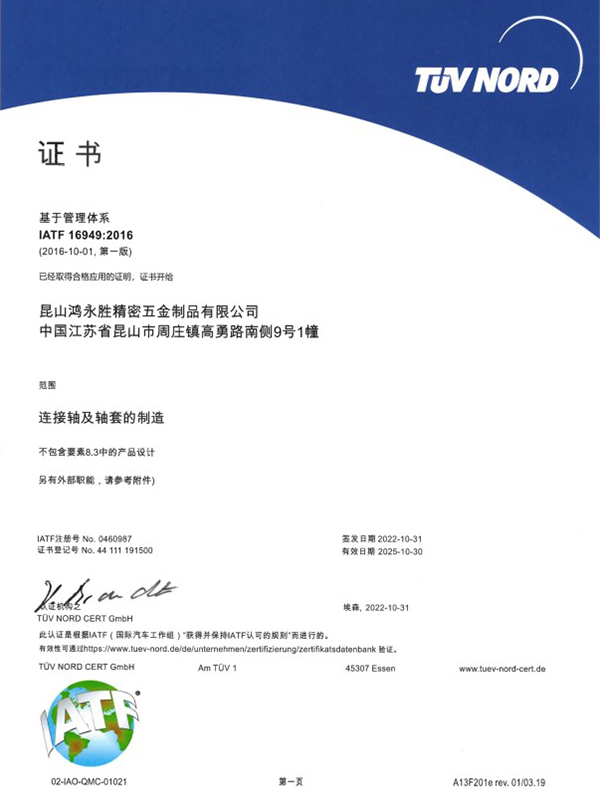

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jakie aspekty uwzględniają badania i certyfikacja niestandardowych kołków?

Testowanie i certyfikacja niestandardowych kołków to ważny krok zapewniający, że spełniają one określone wymagania aplikacyjne i standardy bezpieczeństwa. Poniżej znajdują się szczegółowe opisy kilku ważnych aspektów testowania i certyfikacji, cytując odpowiednie wyniki wyszukiwania:

Testowanie wydajności mechanicznej: Testowanie wydajności mechanicznej jest kluczem do oceny nośności i trwałości niestandardowych kołków. Obejmuje to próbę rozciągania, próbę twardości, próbę obciążenia próbnego itp. Na przykład próba obciążenia gwarancyjnego ma na celu sprawdzenie maksymalnego obciążenia, jakie produkty gwintowane mogą wytrzymać bez znaczących odkształceń plastycznych. Testy te zapewniają, że kołki wytrzymają oczekiwane naprężenia mechaniczne w zastosowaniach praktycznych.

Analiza składu chemicznego: Dla niestandardowy kołek materiałów, konieczna jest analiza składu chemicznego, aby sprawdzić, czy spełnia on wcześniej określone specyfikacje stopu i wymagania eksploatacyjne. Ma to kluczowe znaczenie dla odporności na korozję, wytrzymałości i innych kluczowych właściwości użytkowych.

Testowanie dokładności gwintu: Dokładność gwintu ma kluczowe znaczenie dla funkcjonalności niestandardowych kołków. Testowanie zazwyczaj obejmuje pomiary średnicy, skoku i kształtu gwintu, aby upewnić się, że będzie on prawidłowo współpracował z odpowiednią nakrętką lub elementem złącznym. Klasa tolerancji gwintów powinna być zgodna z określonymi normami, jak opisano w GB/T 3103.1-2002.

Testowanie przydatności środowiskowej: Niestandardowe kołki mogą wymagać pracy w określonych warunkach środowiskowych, takich jak wysoka wilgotność, wysoka temperatura lub środowisko chemicznie korozyjne. Dlatego przeprowadza się testy przydatności środowiskowej, takie jak testy mgły solnej, testy cyklu temperaturowego itp., aby ocenić ich działanie i trwałość w tych warunkach.

Testy zmęczeniowe: Testy zmęczeniowe służą do symulacji działania śrub dwustronnych w powtarzających się warunkach obciążenia i rozładunku, co jest ważne dla przewidywania żywotności śrub dwustronnych i zapobiegania uszkodzeniom zmęczeniowym.

Ogólne warunki techniczne elementów złącznych: Zgodnie z normami takimi jak GB/T 16938-2008, niestandardowe kołki muszą spełniać ogólne warunki techniczne dotyczące śrub, wkrętów, kołków i nakrętek, w tym wymiary, tolerancje, wymagania dotyczące gwintów itp.

Certyfikacja jakości: Proces produkcji niestandardowych kołków może wymagać przestrzegania określonej certyfikacji systemu zarządzania jakością, takiej jak ISO 9001 lub branżowych norm jakości, takich jak GJB9001C-2017 (Krajowa norma wojskowa). Certyfikaty te zapewniają, że proces produkcyjny i końcowa jakość produktu są zgodne ze standardami międzynarodowymi lub branżowymi.

Testy bezpieczeństwa: Testy bezpieczeństwa obejmują ocenę nośności i bezpieczeństwa niestandardowych kołków w ekstremalnych warunkach, np. test obciążenia klinowego, który bada działanie śrub pod określonymi obciążeniami, aby upewnić się, że w rzeczywistych zastosowaniach nie wystąpią nieoczekiwane awarie . .

Zgodność z normą produktu: Niestandardowe kołki powinny być zgodne z odpowiednimi normami produktu, takimi jak GB/T 3098.1-2010 itp. Normy te określają wymagania dotyczące właściwości mechanicznych elementów złącznych.

Dzięki powyższym testom i certyfikacji producenci niestandardowych kołków mogą zapewnić, że ich produkty nie tylko spełniają określone potrzeby aplikacji, ale także są zgodne z branżowymi standardami bezpieczeństwa i jakości, zapewniając użytkownikom niezawodne i bezpieczne produkty.

Jak zrównoważyć koszt i wydajność niestandardowego dostosowywania kołków?

Równoważenie kosztów i wydajności niestandardowych kołków jest ważnym czynnikiem w procesie produkcyjnym. Oto kilka kluczowych punktów pozwalających znaleźć równowagę pomiędzy efektywnością kosztową a spełnieniem wymagań wydajnościowych:

Analiza popytu: Na etapie projektowania należy przeprowadzić dogłębną komunikację z klientami w celu wyjaśnienia konkretnych scenariuszy zastosowań i wymagań użytkowych niestandardowych kołków. Pomaga to uniknąć nadmiernego projektowania, redukując w ten sposób niepotrzebne koszty.

Wybór materiału: W zależności od środowiska użytkowania i wymagań mechanicznych kołka wybierz opłacalne materiały. Na przykład do zastosowań ogólnych można wybrać standardowe materiały ze stali węglowej, natomiast do zastosowań o wyższych wymaganiach dotyczących odporności na korozję można wybrać stal nierdzewną.

Optymalizacja projektu: Dzięki projektowaniu wspomaganemu komputerowo (CAD) i analizie symulacyjnej geometria i rozmiar kołków są optymalizowane w celu zwiększenia ich nośności przy jednoczesnym zmniejszeniu zużycia materiału.

Proces produkcyjny: Wybierz odpowiednie procesy produkcyjne, takie jak kucie na zimno, obróbka skrawaniem lub metalurgia proszków itp. Procesy te mogą kontrolować koszty, jednocześnie spełniając wymagania dotyczące wydajności.

Produkcja masowa: Produkcja masowa może obniżyć koszt jednostki produktu. Optymalizując proces produkcyjny i podnosząc poziom automatyzacji, można obniżyć koszty pracy i poprawić efektywność produkcji.

Zarządzanie łańcuchem dostaw: Nawiązując długoterminowe relacje kooperacyjne z niezawodnymi dostawcami, można obniżyć koszty surowców oraz zapewnić jakość i stabilność dostaw surowców.

Kontrola jakości: Inwestycja w precyzyjne procesy kontroli jakości może zmniejszyć liczbę poprawek i odpadów, obniżając w ten sposób koszty produkcji.

Testowanie wydajności: Przeprowadź niezbędne testy wydajności podczas procesu projektowania i produkcji, aby upewnić się, że niestandardowe kołki wykorzystują najmniejszą ilość materiałów i najprostszy proces bez utraty wydajności.

Ciągłe doskonalenie: Dzięki ciągłemu doskonaleniu i przyjmowaniu nowych technologii można poprawić wydajność produkcji i obniżyć koszty, zachowując lub poprawiając wydajność produktu.

Informacje zwrotne od klientów: Zwracaj uwagę na opinie klientów i dostosowuj projektowanie produktów oraz procesy produkcyjne do potrzeb rynku i klientów, aby osiągnąć najlepszą równowagę kosztów i wydajności.

Koszt cyklu życia: Weź pod uwagę pełny koszt cyklu życia niestandardowe szpilki , w tym instalację, konserwację i wymianę itp., aby zapewnić maksymalną opłacalność w całym cyklu życia produktu.

Dzięki powyższym środkom producenci mogą skutecznie kontrolować koszty i dostarczać klientom opłacalne produkty bez poświęcania wydajności niestandardowych kołków.