Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

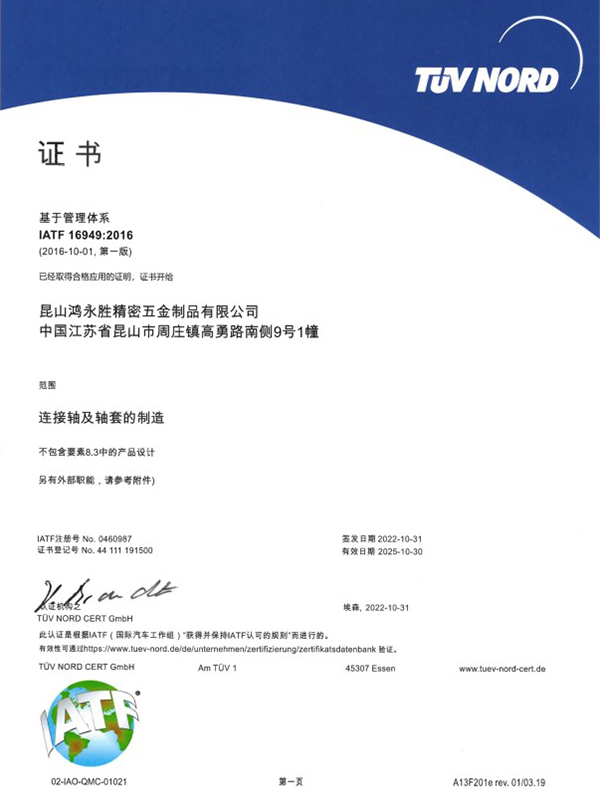

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jakie są procesy produkcyjne śrub niestandardowych?

W procesie produkcyjnym niestandardowe śruby Aby zapewnić wydajność i jakość śrub, należy wykonać kilka kluczowych kroków. Poniżej znajduje się szczegółowy opis kilku kluczowych procesów produkcyjnych:

Wybór i obróbka materiału: Wydajność śrub niestandardowych zależy w dużej mierze od wybranych materiałów. Materiały takie jak stal o wysokiej wytrzymałości, stal nierdzewna lub specjalna stal stopowa mogą być dobierane w oparciu o warunki pracy śruby (takie jak obciążenie, temperatura, środowisko korozyjne). Wstępna obróbka materiału, taka jak wyżarzanie lub normalizowanie, może wyeliminować naprężenia wewnętrzne surowców, poprawić wydajność przetwarzania i przygotować do późniejszej obróbki plastycznej na zimno lub cieplnej.

Proces kucia na zimno: Kucie na zimno to wydajny proces produkcji łbów i trzpieni śrub, szczególnie odpowiedni do produkcji masowej. W procesie kucia na zimno półfabrykat metalowy jest wciskany do formy w temperaturze pokojowej i odkształca się plastycznie, tworząc łeb i trzpień śruby. Kucie na zimno może poprawić zwartość i wytrzymałość śrub, ale wymaga większej plastyczności materiału.

Obróbka gwintu: Gwint jest kluczową częścią śruby, a jakość jego obróbki bezpośrednio wpływa na wydajność połączenia śruby. Gwinty można obrabiać metodą cięcia, walcowania lub formowania na zimno. Gwinty skrawające nadają się do produkcji jednoczęściowej lub w małych partiach, natomiast gwinty walcowane i gwinty formowane na zimno są bardziej odpowiednie do produkcji masowej i mogą poprawić wytrzymałość i dokładność gwintów.

Proces obróbki cieplnej: Obróbka cieplna jest ważnym sposobem poprawy właściwości mechanicznych śrub. Dzięki hartowaniu i odpuszczaniu można znacznie poprawić twardość i wytrzymałość śruby, zachowując jednocześnie określoną wytrzymałość. Kontrola temperatury, czas przetrzymywania i szybkość chłodzenia podczas obróbki cieplnej muszą być precyzyjnie kontrolowane, aby uzyskać optymalne właściwości materiału.

Kontrola i kontrola jakości: Niestandardowe śruby wymagają ścisłej kontroli jakości na każdym etapie procesu produkcyjnego, w tym dokładności wymiarowej, jakości powierzchni, dokładności gwintu i właściwości mechanicznych. Do wykrywania defektów śrub można zastosować technologie badań nieniszczących, takie jak badania ultradźwiękowe i badania cząstek magnetycznych.

Obróbka powierzchni: Proces obróbki powierzchni ma kluczowe znaczenie dla odporności na korozję i żywotności śruby. Typowe metody obróbki powierzchni obejmują cynkowanie galwaniczne, cynkowanie ogniowe, niklowanie, fosforanowanie, powlekanie i malowanie itp. Obróbki te nie tylko zapewniają dodatkową warstwę ochronną, ale także poprawiają wygląd śruby.

Indywidualny projekt: Ponieważ jest to śruba niestandardowa, jej konstrukcja często wymaga dostosowania do konkretnych wymagań aplikacji. Może to obejmować niekonwencjonalne kształty łbów, specjalne serie gwintów, wydłużone lub skrócone długości itp. Indywidualne projekty wymagają od producentów elastycznych możliwości projektowania i technologii przetwarzania.

Montaż i testowanie funkcjonalne: W przypadku niektórych niestandardowych śrub, które należy zastosować z innymi częściami, proces montażu jest również częścią produkcji. Po montażu wymagane są również testy funkcjonalne w celu sprawdzenia dopasowania i dokręcenia śrub z innymi częściami.

Łącznie te ukierunkowane etapy procesu zapewniają, że niestandardowe śruby mogą spełniać określone wymagania aplikacji, zachowując jednocześnie wysoką jakość i niezawodność. Producenci produkujący niestandardowe śruby muszą posiadać wysoki poziom możliwości kontroli procesu i systemy zapewnienia jakości.

Jakie są zalety produkcji na zimno niestandardowe śruby ?

Proces kucia na zimno jest ważną metodą wytwarzania śrub niestandardowych, zwłaszcza w produkcji masowej. Ma wiele znaczących zalet:

Wysoka wydajność produkcji: Proces kucia na zimno można realizować za pomocą zautomatyzowanych linii produkcyjnych, co znacznie poprawia wydajność i wydajność produkcji. Zautomatyzowana maszyna do kucia na zimno może szybko i w sposób ciągły produkować śruby, co jest odpowiednie w przypadku potrzeb produkcyjnych na dużą skalę.

Wysokie wykorzystanie materiału: Proces kucia na zimno można rozpocząć bezpośrednio od metalowych prętów lub drutów i formować je w formie w jednym etapie, zmniejszając straty materiału i poprawiając wykorzystanie materiału.

Poprawiona wytrzymałość i twardość: Podczas procesu kucia na zimno materiał metaliczny ulega odkształceniu plastycznemu w temperaturze pokojowej. Hartowanie na zimno może poprawić wytrzymałość i twardość śruby. Szczególnie w przypadku niestandardowych śrub o wysokiej wytrzymałości, technologia kucia na zimno jest skutecznym sposobem poprawy ich właściwości mechanicznych.

Wysoka dokładność wymiarowa: Proces kucia na zimno pozwala dokładnie kontrolować rozmiar śruby, w tym średnicę, długość i część gwintowaną. Dzięki precyzyjnemu projektowaniu i przetwarzaniu form śruby łbowe na zimno mogą osiągnąć wysoką dokładność wymiarową i spójność.

Dobra jakość powierzchni: Plastyczny przepływ metalu podczas procesu kucia na zimno może udoskonalić ziarna i zmniejszyć wady wewnętrzne, poprawiając w ten sposób jakość powierzchni śruby. Śruby kute na zimno mają zwykle gładszą i czystszą powierzchnię.

Niski koszt produkcji: Ze względu na wysoką wydajność produkcji i wysokie wykorzystanie materiału, proces kucia na zimno może znacznie obniżyć koszty produkcji pojedynczej śruby. Ponadto zautomatyzowana produkcja zmniejsza koszty pracy.

Szeroka gama stosowanych materiałów: Proces kucia na zimno jest odpowiedni dla różnych materiałów metalowych, w tym stali węglowej, stali stopowej, stali nierdzewnej itp. Zapewnia to elastyczność w doborze materiału na niestandardowe śruby.

Przyjazny dla środowiska: Proces kucia na zimno nie wymaga ogrzewania, dzięki czemu podczas procesu produkcyjnego nie powstaje duża ilość ciepła i emisji. Jest to metoda produkcji przyjazna dla środowiska.

Mniej późniejszej obróbki: Ponieważ w procesie kucia na zimno można uzyskać śruby zbliżone do produktu końcowego, późniejsze prace związane z obróbką i przycinaniem są zmniejszone, co pozwala zaoszczędzić czas i koszty.

Może wytwarzać złożone kształty: W procesie kucia na zimno można nie tylko wytwarzać śruby o standardowych kształtach, ale także śruby niestandardowe o skomplikowanych kształtach i rozmiarach, aby spełnić specjalne potrzeby projektowe.

Te zalety procesu kucia na zimno sprawiają, że jest to jedna z preferowanych metod produkcji niestandardowych śrub, szczególnie odpowiednia do zastosowań, w których obowiązują surowe wymagania dotyczące wytrzymałości, dokładności i kosztów. Jednakże proces kucia na zimno ma również pewne ograniczenia. Na przykład wymaga dużej plastyczności materiału i nie nadaje się do wytwarzania śrub o dużych rozmiarach lub skomplikowanych kształtach. Dlatego przy wyborze procesu produkcyjnego należy kompleksowo uwzględnić wymagania projektowe, wielkość produkcji i opłacalność śruby.