Wprowadzenie do Śruba sprzętowa Okucia śrubowe są podstawowym elementem w projektach budowlanych, produkcyjnych i DIY. Odgrywa kluczową rolę w bezpiecznym łączeniu materiałów, zapewniając ...

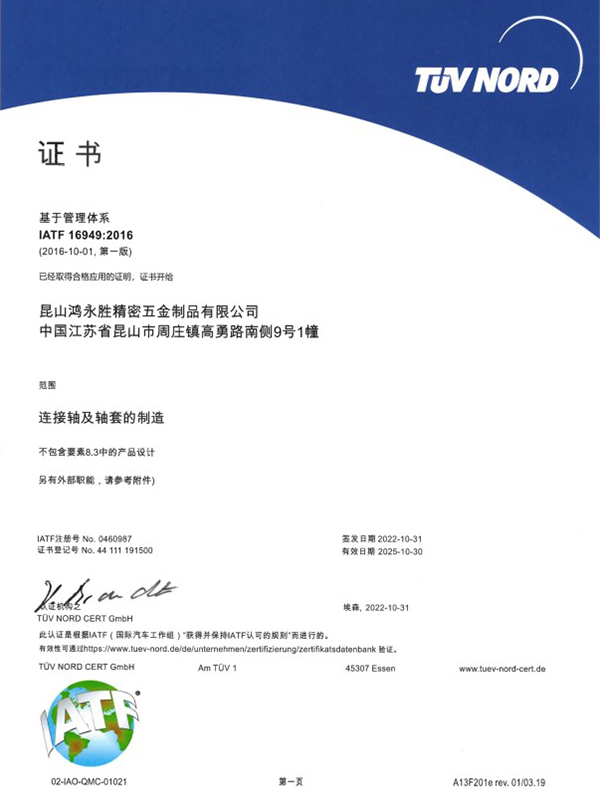

CZYTAJ WIĘCEJFirma uzyskała dwa certyfikaty zarządzania systemem jakości ISO9001:2015 oraz IATF16949:2016.

Obecnie firma świadczy usługi dla Japonii, Szwecji, Stanów Zjednoczonych, Singapuru, Malezji, Hongkongu i delty Rzeki Perłowej oraz wielu innych klientów, obecnie głównymi klientami są: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), szwedzka firma samochodowa VOVOL itp., wszystkie inwestycje w środki trwałe o wartości ponad 30 milionów dolarów, witają przyjaciół ze wszystkich środowisk w fabryce, aby odwiedzali, studiowali, konsultowali i przyjeżdżali! Zapraszamy przyjaciół ze wszystkich środowisk do odwiedzenia naszej fabryki, zbadania, konsultacji i przybycia do nas w celu przetworzenia próbki.

Z niecierpliwością czekamy na nawiązanie z Państwem dobrego partnerstwa biznesowego, opartego na wzajemnym zaufaniu i wzajemności!

-

-

Wprowadzenie do Śruby krzyżowe z łbem okrągłym Śruby krzyżowe z łbem okrągłym są rodzajem elementów złącznych szeroko stosowanych w budownictwie, maszynach i zastosowaniach przemysłowych. ...

CZYTAJ WIĘCEJ -

Wprowadzenie do nakrętek miedzianych, stalowych i mosiężnych Nakrętki są niezbędnymi elementami złącznymi stosowanymi w różnych zastosowaniach mechanicznych, elektrycznych i budowlanych. Do najc...

CZYTAJ WIĘCEJ -

Wprowadzenie do Śruby ze stali węglowej Śruby ze stali węglowej są szeroko stosowane w budownictwie, maszynach przemysłowych i zespołach o dużej wytrzymałości ze względu na ich wyjątkową w...

CZYTAJ WIĘCEJ

Jak zapewnić dokładność wymiarową kołków ustalających ze stali nierdzewnej samochodowej podczas obróbki?

Podczas procesu obróbki istotne jest zapewnienie dokładności wymiarowej samochodowe kołki ustalające ze stali nierdzewnej . Oto kilka kluczowych kroków i rozważań zapewniających dokładność wymiarową:

Wybierz odpowiednie obrabiarki i narzędzia skrawające: Dokładność obrabiarek i narzędzi skrawających bezpośrednio determinuje dokładność wymiarową przedmiotu obrabianego. Dlatego należy dobierać obrabiarki o wysokiej precyzji i dużej stabilności, a także narzędzia skrawające odpowiednie do materiałów ze stali nierdzewnej. Narzędzia powinny być ostre i odporne na zużycie, aby ograniczyć błędy podczas obróbki.

Ściśle kontroluj parametry skrawania: Parametry skrawania, takie jak prędkość skrawania, posuw i głębokość skrawania, mają istotny wpływ na dokładność wymiarową przedmiotu obrabianego. Odpowiednie parametry skrawania należy dobierać w oparciu o charakterystykę i wymagania technologiczne materiałów ze stali nierdzewnej, a zakres ich zmienności powinien być ściśle kontrolowany.

Stosuj odpowiednie metody pomiarowe: Podczas procesu obróbki należy regularnie używać precyzyjnych narzędzi pomiarowych (takich jak suwmiarki z noniuszem, mikrometry, mikroskopy itp.) w celu pomiaru wymiarów nieruchomych kołków. Pomaga to wykryć i skorygować błędy obróbki na czas oraz zapewnić dokładność wymiarową stałych kołków.

Dostosuj i zoptymalizuj parametry procesu: W zależności od aktualnej sytuacji podczas procesu obróbki może zaistnieć konieczność dostosowania i optymalizacji parametrów procesu, takich jak prędkość skrawania, wielkość posuwu, głębokość skrawania, przepływ chłodziwa itp. Korekty te powinny opierać się na wymagania dotyczące dokładności wymiarowej przedmiotu obrabianego i właściwości materiału ze stali nierdzewnej.

Zapewnij stabilność obrabiarek i osprzętu: Stabilność obrabiarek i osprzętu ma ogromny wpływ na dokładność wymiarową obrabianych części. Dlatego należy zapewnić sztywność i stabilność obrabiarek i osprzętu, aby zmniejszyć wibracje i odkształcenia podczas obróbki.

Skorzystaj z zaawansowanej technologii przetwarzania: Wraz z postępem nauki i technologii niektóre zaawansowane technologie przetwarzania (takie jak obróbka CNC, obróbka laserowa itp.) są stopniowo wykorzystywane w obróbce kołków stałych ze stali nierdzewnej. Technologie te mogą znacznie poprawić dokładność i wydajność przetwarzania oraz zmniejszyć błędy przetwarzania.

Wzmocnienie kontroli jakości i testowania: Podczas procesu przetwarzania należy wzmocnić kontrolę jakości i testowanie, a przetworzone części powinny być regularnie testowane i oceniane. Pomaga to wykryć i skorygować błędy przetwarzania na czas, aby zapewnić, że dokładność wymiarowa nieruchomego kołka spełnia wymagania.

Zapewnienie dokładności wymiarowej sworzni mocujących ze stali nierdzewnej w przemyśle motoryzacyjnym wymaga wszechstronnego uwzględnienia obrabiarek, narzędzi skrawających, parametrów skrawania, metod pomiarowych, parametrów procesu, stabilności obrabiarek i osprzętu oraz technologii przetwarzania. Ścisła kontrola i optymalizacja tych aspektów umożliwia znaczną poprawę dokładności wymiarowej i jakości obróbki kołków stałych.